Schärfservice in

Herstellerqualität

"Guter Service besteht nicht darin,

den Kunden anzulächeln,

sondern das Lächeln des Kunden zu gewinnen."

Genau das möchten wir: Ihr Lächeln gewinnen!

Tipps & Tricks zum Schärfen

Von LEUCO kurz erklärt...

Werkzeuge schärfen: Wann muss ich meine Werkzeuge nachschärfen?

Nachlassende Schnittqualität ist der wichtigste Anlass zum Tausch von Werkzeugen. Daneben können Merkmale wie laute Laufgeräusche und sichtbarer Verschleiß den richtigen Zeitpunkt zum Nachschärfen aufzeigen.

Es gibt verschiedene Anhaltspunkte für das Ende des Standwegs. Der eindeutigste ist in der Regel die Schnittqualität am Werkstück. Ist diese nicht mehr ausreichend, entscheidet sich der Anwender in der Regel, das Werkzeug auszutauschen.

Weitere Indikatoren sind eine erhöhte Lärmentwicklung und Leistungsaufnahme am Aggregat sowie Verschleißerscheinungen (zum Beispiel verrundete Schneiden und Ausbrüche an der Schneidkante) am Werkzeug selber. Als Anwender mit entsprechenden Erfahrungswerten besteht die Möglichkeit, für sich selbst fixe Kriterien als Anlass für den Werkzeugwechsel festzulegen. Dazu gehört zum Beispiel ein bestimmter Wert für die Leistungsaufnahme.

Werkzeuge wechseln: Warum tauschen Unternehmen ihr Werkzeug zu fixen Zeitpunkten?

Einheitliche Tauschzyklen für alle Werkzeuge ergeben besonders für große Fertigungsbetriebe Sinn. Sie verhindern Maschinenstillstände durch ungeplante Werkzeugwechsel.

Große Betriebe legen den Zeitpunkt für einen Werkzeugwechsel fix fest. Verursachen sie dadurch nicht hohe Werkzeugkosten, wenn die Werkzeuge nicht bis zum Standwegende genutzt werden?

Nein, denn bevor solch ein Zeitpunkt fix festgelegt wird, gehen in der Regel Testreihen für die durchschnittlichen Standwege voraus. Aus diesen Erfahrungswerten wird dann ein möglichst idealer Wechselzeitpunkt definiert. Dieser findet statt, bevor es qualitative Einbußen an den Werkstücken gibt. Für Großbetriebe mit einer hohen Ausbringung kostet ein ungeplanter Maschinenstillstand aufgrund abrupten Standwegendes mehr als ggf. ein zu frühes Instandsetzen des Werkzeuges.

Die Vorteile von geplanten Wechselzyklen liegen auf der Hand: der Werkzeugwechsel kann personell eingeplant und vorbereitet werden, die Arbeitsvorbereitung kann den Werkzeugwechsel in der Produktionsplanung berücksichtigen. Außerdem wird das sogenannte „Überfahren" von Werkzeugen vermieden.

Standwege verlängern: Wie verbessere ich den Standweg meiner Werkzeuge?

Der erste Schritt zu längeren Standwegen ist die Wahl eines darauf optimierten Werkzeugs. Gute Pflege trägt ebenfalls zu langer Nutzungsdauer von Werkzeugen bei.

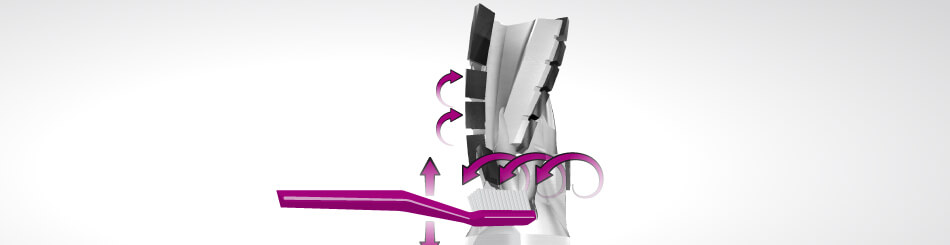

Welche Möglichkeiten gibt es bei einem vorhandenen Maschinenpark, die Standwege der Werkzeuge zu erhöhen? Zunächst muss geprüft werden, was für Werkzeuge sich aktuell im Einsatz befinden und welcher Materialmix damit bearbeitet wird. In den meisten Fällen gibt es die Möglichkeit, Werkzeuge mit standwegoptimierter Geometrie einzusetzen. In der Regel ist es zum Beispiel so, dass der Standweg eines Werkzeuges länger wird, je höher der Achswinkel des Werkzeugs ist.

Auch gibt es über die Höhenverstellung am Aggregat häufig die Möglichkeit, bisher geschonte Schneiden am Werkzeug noch besser auszunutzen. Des Weiteren gibt es schon länger verschiedene Ausführungen von verstellbaren Fräswerkzeugen am Markt, bei deren Anwendung man unbenutzte Schneiden von außen nach innen zustellen kann und somit eine Standwegaddition erzielt.

Der schnellste und günstigste Weg zur Verlängerung der Standweg ist jedoch die regelmäßige Werkzeugreinigung. Denn ein vermeintlich stumpfes Werkzeug kann nach dem Reinigen der Schneiden oft wieder eine gute Schnittqualität abliefern.

Standwege vergleichen: Wer hat die längeren Standwege: Fügefräser oder Zerspaner?

Zerspaner überzeugen durch lange Standwege bei hohen Abtragstiefen. Doch Fügefräser erreichen die bessere Oberflächenqualität. Deswegen arbeiten viele Maschinen mit einer Kombination aus beiden Werkzeugarten.

Zerspaner und Fügefräser unterscheiden sich grundsätzlich in der Art und Weise, wie sie zum Einsatz kommen, dienen aber beide zum Formatieren des Werkstücks. Stimmt es, dass Zerspaner in der Regel deutlich längere Standwege aufweisen als Fügefräser?

Wie der Name Zerspaner schon aussagt, dient dieses Werkzeug hauptsächlich zum Abtrag von großen Materialmengen, denn die Abtragstiefe wirkt sich beim Zerspaner nicht negativ auf den Standweg aus. Dies ist ein Vorteil gegenüber dem Fügefräsen. Denn da hat die Höhe der Abtragstiefe direkten Einfluss auf die Standwegleistung. Das heißt: je größer die Abtragstiefe, desto geringer der Standweg. Liegt die Abtragstiefe beim industriellen Formatieren permanent über 2 mm, macht der Einsatz von Zerspanern Sinn, um ein adäquates Standwegergebnis zu erzielen.

Zerspaner machen bedingt durch ihre Einsatzart in der Regel eine bessere, glattere Mittellagen-Qualität. Fügefräser erzielen hingegen eine bessere Deckschicht-Qualität. Da letztere meist Priorität in der Qualitätsbeurteilung von Werkstücken hat, entscheiden sich die meisten Anwender für Fügefräser in der Finish-Bearbeitung.

Bei Abtragstiefen > 2 mm finden sich am Markt deshalb sehr häufig Doppelzerspaner-Aggregate zum Vor-Formatieren mit nachgelagertem Füge-Aggregat für die Finish-Bearbeitung im Zehntel- Bereich. Diese Art von Konzept weist in der Regel auch die längsten Werkzeug-Standwege auf.

Standwege überschreiten: Was ist das Überfahren von Werkzeugen?

Die Nutzung von Werkzeugen über die Verschleißgrenze hinweg wirkt sich nachteilig auf deren Lebensdauer aus. Rechtzeitiges Tauschen und Nachschärfen lohnt sich.

Was versteht man unter dem „Überfahren" von Werkzeugen? Hiermit ist gemeint, dass Werkzeuge über den „gesunden" Verschleiß hinweg verwendet werden. In der Regel zeigt ein Werkzeug im Neuzustand kurze Zeit fast überhaupt keinen Verschleiß, danach verläuft der Verschleiß linear über die Nutzungsdauer. Irgendwann ist die Verschleißphase so groß, dass der Verschleißgrad exponentiell nach oben geht und es oft zu großen Ausbrüchen kommt, da das Werkzeug nicht mehr ideal arbeiten kann. Die Phase des exponentiellen Verschleißes nennt man das „Überfahren".

Kann ein Werkzeug, das „Überfahren" wurde, nochmal instandgesetzt werden? In der Regel schon! Es hängt von der noch vorhandenen Nachschärfzone ab. Leider ist es so, dass bei überfahrenen Werkzeugen im Service oft mehr Material abgetragen werden muss, um den tiefsten Ausbruch zu eliminieren. Hierdurch verliert das Werkzeug mehr Nachschärfzone und somit Nachschärfmöglichkeiten, als dies bei einem früheren Werkzeugwechsel der Fall gewesen wäre.

Jede Nachschärfmöglichkeit verlängert den Lebenszyklus eines Werkzeuges und spart somit Neuwerkzeugkosten. Das bedeutet: es lohnt sich kostenseitig oft, ein Werkzeug etwas früher zu wechseln!

Standwege verlängern: Welche Faktoren beeinflussen den Standweg meiner Werkzeuge?

Die Standwege von Werkzeugen hängen ab von Faktoren wie Maschinentyp, Bearbeitungsparameter und Qualitätsanforderungen. Deswegen können Betriebe die Nutzungsdauer ihrer Werkzeuge an vielen Punkten beeinflussen.

Maßgebliche Faktoren, die sich auf den Standweg auswirken, sind:

Bearbeitungsparameter: Einen Haupteinfluss haben die Materialart des zu bearbeitenden Werkstücks sowie das zu Grunde liegende Formatierkonzept, zum Beispiel Zerspanen oder Fügen oder eine Kombination daraus. Je nach Konzept wirkt sich die Abtragstiefe während der Bearbeitung deutlich auf die Standwege aus.

Maschinentype und Zustand:

Auch die Maschinentype, zum Beispiel ein Handwerksmodell verglichen mit einem Industriemodell, spielt in die Standwegleistung mit hinein. Ebenso wie deren Zustand: Ältere Maschinen weisen ggf. bereits Verschleißerscheinungen und höhere Toleranzen auf, was zu einer Verringerung der Standwege führen kann.

Art der Werkzeugspannung:

Je exakter die Schnittstelle zwischen Werkzeug und Maschine, desto besser ist die Rund- oder Planlaufgenauigkeit und damit auch der maximal erreichbare Standweg eines Werkzeugs.

Art des Werkzeuges und der Werkzeuggeometrie:

Einen sehr hohen Einfluss auf die Standwegleistung hat der beim Werkzeug verwendete Schneidstoff, zum Beispiel Hartmetall oder Diamant. Auch gibt es Werkzeuggeometrien, die lange Standwege fördern und andere, die verschleißanfälliger sind.

Verschmutzungsgrad des Werkzeuges:

Je höher der Verschmutzungsgrad eines Werkzeuges, desto geringer der Standweg, da die im Neuzustand vorhandene Schneidengeometrie aufgrund von Ablagerungen nur noch eingeschränkt einsatzfähig ist.

Qualitätsanforderung des Kunden:

Die Qualitätsanforderungen an das zu bearbeitende Werkstück sind von Kunde zu Kunde sehr unterschiedlich und hängen vom Einsatzzweck und Qualitätssegment des erzeugten Produktes ab. Bei geringeren Anforderungen gibt es in der Regel längere Standwege als bei hohem Qualitätsanspruch.

Die meisten der genannten Faktoren sind bei jedem Anwender individuell!

Deshalb kann kein konkreter Wert für einen Werkzeugstandweg angegeben werden. Der Werkzeughersteller kann jedoch, nach Rücksprache mit dem Kunden, eine möglichst optimale Werkzeugauslegung für die jeweilige Anwendung anbieten.

Nachschärfzone erkennen: Was ist die Nachschärfzone von Werkzeugen?

Die Höhe der Nachschärfzone entscheidet darüber, wie oft sich ein Werkzeug nachschärfen lässt. In der Praxis variiert die Nachschärfbarkeit je nach Werkzeug und Maschine. In manchen Angeboten vom Werkzeughersteller wird die Bestückungshöhe ausgewiesen, in anderen die Nachschärfzone, teilweise gibt es überhaupt keine Information dazu.

Welche Information hilft mir als Käufer wirklich weiter?

Die Bestückungshöhe bezeichnet lediglich die Höhe der verwendeten HW- oder DP-Schneidplatten, sagt aber nicht direkt etwas über die möglichen Nachschärfungen aus. Denn die Schneidplatten können nicht bis zum Ende aufgebraucht werden. Aus Kundensicht ist es daher relevant, sich über die konkrete Nachschärfzone zu informieren um ein Werkzeugangebot eins zu eins vergleichen zu können. Ist die Nachschärfzone nicht explizit ausgewiesen, lohnt es sich auf jeden Fall, danach zu fragen. Denn die Höhe der Nachschärfzone wirkt sich auf die Gesamtnutzungsdauer eines Werkzeuges direkt aus.

Warum haben dann nicht alle Werkzeuge dieselbe, maximal mögliche Nachschärfzone? Der Schneidstoff ist in der Regel das Teuerste bei den Werkzeug-Rohkosten. Je höher die Nachschärfzone, desto mehr mm² z. B. Diamant wird benötigt, und desto höher sind die Neuwerkzeugkosten. Außerdem gibt es Maschinentypen am Markt, die eine starke Durchmesserreduktion durch häufiges Nachschärfen an der Motorachse nicht kompensieren können. Das bedeutet: eine hohe Nachschärfzone kann teilweise überhaupt nicht ausgenutzt werden. Dies kann zum Beispiel auf kleine Kantenanleimmaschinen für den Handwerksbereich zutreffen.

Nachschärfzonen bei LEUCO: Wie hoch sind die Nachschärfzonen der Werkzeuge bei LEUCO?

Werkzeuge von LEUCO haben Nachschärfzonen in unterschiedlichen Höhen. Die unterscheiden sich je nach Produktlinie. Besonders oft lassen sich Industriewerkzeuge nachschleifen.

Wie staffeln sich die Nachschärfzonen bei Formatwerkzeugen von LEUCO?

LEUCO hat zum Beispiel bei Fügefräsern verschiedene Produktlinien im Programm. Diese unterscheiden sich in ihrer Ausführung hinsichtlich Achswinkel, Spannungsart und Nachschärfzone. Das reicht vom Diamant-Einsteigermodell für das Handwerk hin zu Werkzeugen für die Industrieanwendung.

Die Nachschärfzonen orientieren sich hierbei an der Wertigkeit der jeweiligen Produktlinie und staffeln sich in 1,5 mm, 3 mm und 4 mm. Werkzeuge wie zum Beispiel Zerspaner, welche ausschließlich für den industriellen Einsatz verwendet werden, haben durchgängig die maximale Nachschärfzone von 4 mm.

Ihr Vorteil mit LEUCO

Werkzeuginstandhaltung in Herstellerqualität

Unsere umfassenden Dienstleistungen sichern die Leistungsfähigkeit ein Werkzeugleben lang. Ein einheitlicher Servicestandard auf höchstem Niveau ist für unsere Servicestandorte weltweit von zentraler Bedeutung.

LEUCO Diamant- und Hartmetall-Service: weltweit

Voraussetzung für optimale Ergebnisse in der Holzbearbeitung ist die Instandsetzung und Wartung der Qualitätswerkzeuge. Hierfür steht weltweit ein Netz an Spezialisten und Schärfdiensten zur Verfügung, die Ihre Werkzeuge wieder in Schuss bringen. Unser Abhol- und Zustelldienst ist mit seinem firmeneigenen Servicenetz auch in Ihrer Nähe. Als qualitätsbewusster Werkzeughersteller reparieren wir alle Ihre Werkzeuge.

Ob Schärfen aller Zahngeometrien, Zahnersatz, Spannen, Richten, Erodieren oder Einstellen - die erforderliche Präzision und Qualität über die gesamte Werkzeuglebensdauer bei gleichzeitiger Sicherstellung der Wirtschaftlichkeit ist das Maß, an dem sich unser LEUCO Service-Team messen lässt.

LEUCO-Schärfservice Qualitätsmerkmale

- Schärf-Know-how durch hochqualifizierte LEUCO-Mitarbeiter

- Moderner Maschinenpark und Mess- und Prüftechnik

- Hohe Verfügbarkeit der Werkzeuge für unsere Kunden durch schnellen Rücklauf