Servicio de afilado en

calidad de fabricante

«El buen servicio no consiste en

sonreír al cliente,

sino ganarse la sonrisa del cliente».

Eso es justo lo que queremos: ¡Ganarnos su sonrisa!

Trucos y consejos para afilar

En pocas palabras por LEUCO...

Afilar herramientas: ¿Cuándo debo afilar mis herramientas?

Una calidad de corte decreciente es el motivo más importante para sustituir herramientas. Además, características como ruidos de funcionamiento altos y desgaste visible pueden indicar el momento adecuado para afilar.

Hay varios indicios que indican el final de la duración. Generalmente, el más inequívoco es la calidad de corte de la pieza a mecanizar. Si ya no es suficiente, el usuario suele decidirse por sustituir la herramienta.

Otros indicadores son una producción de ruido aumentada y potencia absorbida en el agregado, así como apariciones de desgaste (por ejemplo, dientes redondeados y grietas en los bordes del corte) en la propia herramienta. Como usuario con la experiencia correspondiente, existe la posibilidad de que usted mismo determine criterios fijos como motivo para el cambio de herramienta. Esto incluye, por ejemplo, un valor determinado para la potencia absorbida.

Cambiar las herramientas: ¿Por qué las empresas cambian las herramientas en momentos concretos?

Unos ciclos de cambio unificados para todas las herramientas tienen sentido especialmente en plantas de fabricación grandes. Evitan tiempos de parada de la máquina por cambios de herramientas no planificados.

Las plantas grandes determinan el momento fijo para un cambio de herramienta. ¿No se incurre así en costes de herramienta altos si las herramientas no se utilizan hasta el final de su duración?

No, puesto que antes de determinar dicho momento fijo, generalmente se realizan series de pruebas para la duración promedio. De estos valores empíricos se define un punto de cambio lo más adecuado posible. Este se realiza antes de que aparezcan pérdidas cualitativas en las piezas a mecanizar. Para plantas grandes con una producción alta, un tiempo de parada de la máquina no planificado debido a finales de duración abruptos cuesta más que un posible mantenimiento temprano de la herramienta.

Las ventajas de los ciclos de cambio planificados están muy claros: el cambio de herramientas puede planificarse y prepararse personalmente, la preparación del trabajo puede tener en cuenta el cambio de herramientas en la planificación de la producción. Además, así se evita la llamado «sobreutilización» de las herramientas.

Alargar las duraciones: ¿Cómo mejoro la duración de mis herramientas?

El primer paso hacia duraciones más largas es elegir una herramienta optimizada para ello. Un buen cuidado también contribuye a una duración de uso más larga de las herramientas.

¿Qué opciones hay para ampliar la duración de las herramientas de un parque de máquinas ya existente? En primer lugar, debe comprobarse qué herramientas se utilizan actualmente y qué mezcla de materiales se mecaniza con ellas. En la mayoría de los casos, hay la posibilidad de utilizar herramientas con una geometría optimizada a la duración. En general, por ejemplo, la duración de una herramienta suele ser más larga cuanto mayor sea el ángulo axial.

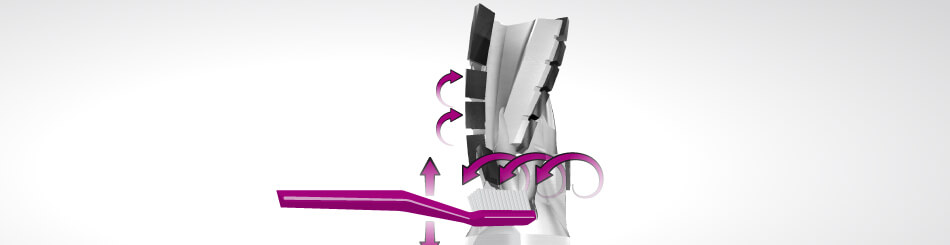

A menudo, también hay la posibilidad a través del ajuste de altura en el agregado de aprovechar mejor los dientes hasta ahora cuidados de la herramienta. Además, hace tiempo que existen ya en el mercado varias versiones de herramientas de fresado ajustables con cuyo uso pueden bloquearse los dientes no utilizados desde fuera hacia dentro y conseguir así una duración adicional.

Sin embargo, el modo más rápido y conveniente de alargar la duración es la limpieza regular de las herramientas. Y es que una herramienta supuestamente desafilada a menudo puede volver a ofrecer una buena calidad de corte tras limpiar los dientes.

Comparar duraciones: ¿Qué dispone de la duración más larga: Una fresa para cantear o un desmenuzador?

Los desmenuzadores convencen con duraciones largas a profundidades de disgregación altas. Pero las fresas para cantear consiguen la mejor calidad de la superficie. Por eso, muchas máquinas trabajan con una combinación de ambos tipos de herramientas.

Los desmenuzadores y las fresas para cantear se distinguen fundamentalmente por la forma en la que se utilizan, aunque ambos sirvan para formatear la pieza a mecanizar. ¿Es cierto que los desmenuzadores suelen mostrar duraciones más largas que las fresas para cantear?

Como la palabra desmenuzador ya indica, esta herramienta sirve principalmente para disgregar grandes cantidades de material, puesto que la profundidad de disgregación en el desmenuzador no afecta negativamente a la duración. Esto es una ventaja frente a la fresa para cantear. Y es que, ahí, la altura de la profundidad de disgregación ejerce una influencia directa sobre el rendimiento de la duración. Esto significa: cuanto mayor sea la profundidad de disgregación, menor será la duración. Si la profundidad de disgregación en el formateo industrial se halla permanentemente por encima de los 2 mm, tiene sentido utilizar un desmenuzador para conseguir una duración adecuada.

Generalmente, los desmenuzadores producen una calidad mejor y más plana en el centro del tablero debido a su tipo de uso. En cambio, las fresas para cantear consiguen una mejor calidad de capa cubriente. Puesto que esto último suele tener prioridad en la evaluación de la calidad de las piezas a mecanizar, la mayoría de los usuarios se decantan por fresas para cantear en el mecanizado de acabado.

Por eso, a profundidades de disgregación > 2 mm, muy a menudo se ven en el mercado agregados de desmenuzado doble para preformatear con agregados transformadores para cantear para el mecanizado de acabado en el rango de las décimas. este tipo de concepto suele presentar también las duraciones de herramienta mayores.

Sobrepasar las duraciones: ¿Qué es la sobreutilización de las herramientas?

El uso de las herramientas por encima de su límite de desgaste tiene un efecto negativo en su duración. Un cambio y afilado a tiempo vale la pena.

¿Qué se entiende por «sobreutilizar» las herramientas? Esto quiere decir que las herramientas se utilizan más allá de su desgaste «saludable». En general, una herramienta en estado nuevo apenas muestra desgaste en poco tiempo; luego, el desgaste progresa linealmente respecto del tiempo de uso. En algún momento, la fase de desgaste es tan alta que el grado de desgaste crece exponencialmente y, a menudo, se producen grietas tan grandes que la herramienta ya no puede trabajar de manera ideal. La fase del desgaste exponencial se conoce como «sobreutilización».

¿Puede rehabilitarse una herramienta «sobreutilizada»? ¡En general, sí! Depende de la zona de afilado aún existente. Lamentablemente, en las herramientas sobreutilizadas en servicio, a menudo debe quitarse aún más material para eliminar las grietas más profundas. Así, la herramienta pierde más zona de afilado y, con ello, más posibilidades de afilado, de las que sí dispondría con un cambio de herramienta temprano.

Cada posibilidad de afilado alarga el ciclo de vida de una herramienta y, con ello, ahorra en costes de una herramienta nueva. Esto significa: ¡vale la pena económicamente cambiar una herramienta algo más temprano!

Alargar las duraciones: ¿Qué factores afectan a la duración de mis herramientas?

Las duraciones de las herramientas dependen de factores como el tipo de máquina, los parámetros de mecanizado y los requisitos de calidad. Por ello, las plantas pueden influenciar el tiempo de uso de sus herramientas en muchos aspectos.

Los factores esenciales que afectan a la duración son:

Parámetros de mecanizado: Una de las principales influencias las define el tipo de material de la pieza a mecanizar, así como el concepto de formateo subyacente, por ejemplo, desmenuzar o cantear o una combinación de ambos. Según el concepto, la profundidad de disgregación durante el mecanizado afectará considerablemente a la duración.

Tipos de máquina y estado:

Los tipos de máquina, por ejemplo, un modelo artesano comparado con un modelo industrial, también afecta al rendimiento de la duración. Lo mismo sucede con su estado: Es posible que las máquinas viejas ya muestren signos de desgaste y tolerancias más altas, lo que puede conllevar una reducción de las duraciones.

Tipo de sujeción de la herramienta:

Cuanto más exacta sea la interfaz entre la herramienta y la máquina, mejor será la precisión de la excentricidad/concentricidad y, con ello, también la duración máxima alcanzable de una herramienta.

Tipo de herramienta y geometría de la herramienta:

El material de corte utilizado, por ejemplo, carburo o diamante, ejerce una gran influencia sobre el rendimiento de la duración de la herramienta. Existen también geometrías de herramienta que promueven las duraciones largas y otras mucho más susceptibles al desgaste.

Grado de suciedad de la herramienta:

Cuanto mayor sea el grado de suciedad de una herramienta, menor será la duración, ya que la geometría de los dientes existente en estado nuevo solo puede utilizarse de forma limitada debido a las sedimentaciones.

Requisitos de calidad del cliente:

Los requisitos de calidad de la pieza a mecanizar son muy diferentes de cliente a cliente y dependen de la finalidad de uso y del segmento de calidad del producto fabricado. Con unos requisitos menos estrictos, las duraciones son generalmente más largas que con unos requisitos de calidad mayores.

¡La mayoría de los factores mencionados son individuales a cada usuario!

Por ello, no puede fijarse un valor concreto para la duración de una herramienta. No obstante, el fabricante de la herramienta puede ofrecer tras consultar con el cliente un diseño de la herramienta lo más óptimo posible para la aplicación correspondiente.

Reconocer la zona de afilado: ¿Qué es la zona de afilado de las herramientas?

La altura de la zona de afilado decide sobre la frecuencia con la que puede afilarse una herramienta. En la práctica, la afilabilidad varía según la herramienta y la máquina. En muchas ofertas de fabricantes de herramientas se indica la altura del material de corte; en otras, la zona de afilado y, a veces, no hay absolutamente ninguna información al respecto.

¿Qué información me ayuda realmente como comprador?

La altura del material de corte indica únicamente la altura de los dientes de HW o DP utilizados, pero no dice nada directamente sobre los posibles afilados. Y es que los dientes intercambiables no pueden gastarse hasta el final. Así, desde el punto de vista del cliente, es relevante informarse sobre zonas de afilado concretas para poder comparar una oferta de herramienta individualmente. Si la zona de afilado no se indica explícitamente, desde luego vale la pena preguntar por ella. En efecto, la altura de la zona de afilado afecta directamente al tiempo de uso total de una herramienta.

Entonces, ¿por qué no todas las herramientas cuentan con la misma zona de afilado máxima posible? En general, el material de corte es lo más caro de los costes brutos de una herramienta. Cuanto mayor sea la zona de afilado, más mm² de p. ej. diamante se necesitarán, y aún mayores serán los costes de una herramienta nueva. Además, hay tipos de máquinas en el mercado que no pueden compensar una reducción del diámetro considerable en el eje del motor con un afilado frecuente. Esto significa: una zona de afilado alta podría en parte ni tan siquiera gastarse. Es el caso, por ejemplo, de canteadoras pequeñas para el sector artesanal.

Zonas de afilado en LEUCO: ¿Qué altura tienen las zonas de afilado de las herramientas de LEUCO?

Las herramientas de LEUCO cuentan con zonas de afilados en alturas diferentes. Esta varía en función de la gama de producto. Las herramientas industriales pueden afilarse muy a menudo.

¿Cómo se gradúan las zonas de afilado en herramientas de formateo de LEUCO?

LEUCO, por ejemplo, cuenta con varias gamas de producto de fresas para cantear en el programa. Se diferencian en su versión en lo que respecta a ángulo axial, tipo de sujeción y zona de afilado. Estas van del modelo básico de diamante para la artesanía hasta herramientas para el uso industrial.

Las zonas de afilado se orientan en el valor de la gama de producto en cuestión y se gradúan en 1,5 mm, 3 mm y 4 mm. Las herramientas, como los desmenuzadores, que se utilizan exclusivamente para la aplicación industrial, cuentan con la zona de afilado máxima general de 4 mm.

Sus ventajas con LEUCO

Mantenimiento de herramientas en calidad de fabricante

Nuestros servicios integrales garantizan el rendimiento durante toda la vida útil de la herramienta. Un estándar de servicio uniforme al máximo nivel es de gran importancia para nuestros puntos de servicio por todo el mundo.

Servicio de afilado de carburo y diamante de LEUCO, sin fronteras

Uno de los requisitos para obtener resultados óptimos en el mecanizado de la madera es la reparación y el mantenimiento de las herramientas de calidad. Para ello, se dispone de una red mundial de especialistas y de servicios de puesta a punto, que dejan listas de nuevo las herramientas. Nuestro servicio de reparto y recogida está siempre cerca gracias a la red de servicios propia de la empresa. Como fabricante de herramientas de calidad probada le reparamos todas sus herramientas.

Ya sea afilar cualquier geometría de diente, sustituir dientes, tensar, orientar, erosionar o ajustar: la precisión y calidad necesarias a lo largo de toda la vida útil de la herramienta asegurando al mismo tiempo la rentabilidad es el nivel al que se mide nuestro equipo de servicio LEUCO.

Características de calidad del servicio de afilado LEUCO

- Conocimientos de afilado aplicados por nuestros empleados LEUCO altamente cualificados

- Moderno parque de máquinas y tecnología de medición y comprobación

- Gran disponibilidad de las herramientas para nuestros clientes gracias a una devolución rápida