Ноу-хау пользователя

Основные положения

Почему в инструментах используются различные режущие материалы?

Почему существуют различные сорта твёрдых сплавов?

Прочность на изгиб или стойкость к износу

Увеличение стойкости к износу режущего материала снижает его прочность на изгиб, что обусловлено физическими свойствами материала. При увеличении твёрдости режущих материалов они становятся всё более "хрупкими". И наоборот, менее твёрдые режущие материалы становятся более "пластичными и эластичными".

Каждое из этих свойств в большей или меньшей степени подходит для конкретного применения.

Для каких целей используются различные сорта твёрдых сплавов?

Поликристаллический алмаз как один из наиболее твёрдых и стойких к износу режущих материалов является одновременно и одним из самых хрупких. При ударах режущий материал быстро ломается.

Высокопроизводительная быстрорежущая сталь (HSS) представляет собой один из самых мягких режущим материалов, она более устойчива к ударам, но быстро затупляется. В ходе тестирования алмазных пильных дисков для раскроя плит нам удалось добиться рабочего ресурса 500 км, что приблизительно соответствует расстоянию от Берлина до Франкфурта. Для твёрдосплавного пильного диска (HW) при тех же условиях рабочий ресурс составил 2,5 км, что даже меньше расстояния при поездке через Берлин.

Существуют различные типы твёрдых сплавов

Новые разработки твёрдосплавного режущего материала позволяют расширить диапазон его использования. Поэтому LEUCO предлагает твёрдосплавные режущие материалы со свойствами, которые ориентируются на конкретное применение. Если раньше мягкую древесину обрабатывали почти исключительно при помощи инструментов HSS, то сегодня для ели, пихты, ольхи и т. д. используется пластичный твёрдосплавный режущий материал "HL Solid 20". Для реза в ДСП, плитах МДФ и твёрдой древесине мы рекомендуем использовать "HL Board 06". Для высокоабразивных материалов, таких как очень плотные или цементосодержащие ДСП лучше использовать "HL Board 01".

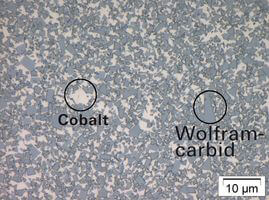

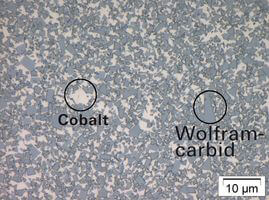

Твёрдый сплав изготавливается промышленным способом в ходе сложного технологического процесса. Он состоит из кобальта и карбида вольфрама (WC). Правило для режущих материалов действует и для твёрдосплавных режущих материалов. Под микроскопом заметно различие между разными сортами твёрдых сплавов: чем больше содержание карбида вольфрама, тем твёрже, хрупче и износоустойчивей соответствующий твёрдый сплав.

Качество твёрдосплавных режущих материалов

Даже один сорт твёрдого сплава имеет различия в качестве, которые зависят от производителя и места производства. Эти различия не видны невооружённым глазом, их можно определить только по цене. И снова взгляд в микроскоп позволяет отделить зёрна от плевел. Дефект в процессе прессования, недостаток или избыток углерода приводят к повышению пористости, к возникновению узких пор и увеличению кристаллической структуры карбида вольфрама. В результате ухудшаются механические свойства, возрастает опасность поломки и уменьшается твёрдость.

Резюме

Качество обработки зависит от различных факторов, например, от выбора правильного инструмента, геометрии резцов и т. д. Материал резца в значительной степени оптимизирует рабочий ресурс и качество реза. "Идеальный режущий материал" должен быть в одинаковой степени прочным на изгиб и износостойким. Несмотря на интенсивные исследования, в настоящее время это остаётся мечтой.

- При современном уровне развития технологий следует использовать подходящий режущий материал в зависимости от предъявляемых требований (качество реза, соотношение цены и производительности, время на переоснастку станка и т. д.).

LEUCO предлагает не только инструменты, но и широкий спектр режущих материалов для самых разных применений.

Классификация режущих материалов с учётом двух противоположных свойств: "стойкости к износу" и "пластичности".

Многообразие сортов твёрдых сплавов LEUCO

Состав твёрдого сплав – соотношение кобальта и карбида вольфрама и соответствующий размер зерна варьируются в зависимости от сорта твёрдого сплава.

Классификация режущих материалов с учётом двух противоположных свойств: "стойкости к износу" и "пластичности".

Многообразие сортов твёрдых сплавов LEUCO

Состав твёрдого сплав – соотношение кобальта и карбида вольфрама и соответствующий размер зерна варьируются в зависимости от сорта твёрдого сплава.

Техническая информация

Важные определения из области деревообработки

Виды инструментов

Монолитный инструмент (твёрдосплавный/цельностальной инструмент)

Инструмент без присоединяемых или отсоединяемых компонентов; корпус и режущие части представляют собой единое целое.

Оснащённый инструмент (инструмент, оснащённый режущими пластинками)

Инструмент, в котором режущие части (режущие пластины) крепко прикреплены к корпусу при помощи сварки, мягкой или твёрдой напайки, неразъёмного соединения и т. д.

Составной инструмент

Инструмент, в котором одна или несколько режущих частей (сменные режущие пластины, ножи) закрепляются на корпусе при помощи зажимных элементов и могут заменяться. Режущие части при этом могут быть монолитными или оснащаемыми.

Набор инструмента

Несколько отдельных инструментов, которые зажаты в одном держателе и работают как один инструмент.

Комбинированный инструмент

Узел, состоящий из нескольких незакреплённых инструментов, которые могут соединяться друг с другом в различном порядке или располагаться в различном осевом положении.

Виды подачи

Виды подачи (согласно EN 847-1)

Корпусы изготавливаются из материалов, которые способны выдержать предполагаемые рабочие нагрузки. Для этих целей используются стальные и алюминиевые материалы. Для концевых инструментов доступны дополнительные материалы.

Ручная подача (MAN)

Ручная подача подразумевает удержание и/или перемещение руками заготовки или компонентов станка с инструментом. Ручной подачей также считается использование пильной каретки с ручным управлением, на которую заготовка помещается или в которой она зажимается вручную, а также использование съёмных агрегатов для подачи.

Механическая подача (MEC)

Механизм для подачи заготовки или инструмента, установленный на станке и механически удерживающий и осуществляющий подачу заготовки или компонента станка с инструментом во время обработки.

Обозначения углов и геометрии резцов

Диаметр D [мм]

Ширина реза B [мм]

Угол атаки [°]

Угол заострения [°]

Осевой угол [°]

Угол косой заточки [°]

Формулы, нормативные показатели и полезная информация

Диаметр резания D [мм] = (1000 x 60 x vc) / (n x π)

Число оборотов n [мин-1] = vc x 1000 x 60 / (π x D)

Глубина "волны" на поверхности обработки t [мм] = fz ² / ( 4 x D)

Средняя толщина стружки hm [мм] = fz x √ (ae/D)

Скорость резания v c [м/с-1] = π x D x n / (1000 x 60)

Скорость подачи vf [м/мин-1] = fz x n x z / 1000

Подача на зуб fz [мм] = vf x 1000 / (n x z)

Число зубьев z = (vf x 1000) / (fz x n)

В целях соблюдения безопасности (уровень шума, опасность обратного выброса деталей) инструменты для ручной подачи (MAN) должны всегда использоваться со скоростью резания 40–70 м/с.