Заточка инструмента

от LEUCO

«Хороший сервис заключается не в том, чтобы улыбаться клиенту,

а в том, чтобы завоевать улыбку клиента.»

Именно этого мы и хотим: завоевать Вашу улыбку!

Сервис по заточке LEUCO

Заточка инструмента по стандартам производителя

Наши услуги по заточке инструмента обеспечивают работоспособность инструмента на протяжении всей его жизни. Поэтому мы уделяем большое значение единому высокому стандарту сервиса во всех наших сервисных центрах по всей России. Всю заточку мы производим на немецком заточном оборудовании по регламентам нашей материнской компании LEUCO Ledermann Gmbh & Co. KG.

ООО «ЛОЙКО РУС» это сервис для алмазного и твердосплавного инструмента

Для достижения оптимальных результатов при обработке массивной древесины и материалов на основе древесины, а также композиционных материалов является содержание в рабочем состоянии режущего инструмента. Для этого в Вашем распоряжении сервисные центры ООО «ЛОЙКО РУС» по заточке алмазного и твердосплавного инструмента, для мебельной и деревообрабатывающей промышленности.

Наши сервисные центры укомплектованы современным оборудованием фирм Vollmer, Schneeberger, Weinig. Абразивы, электроды и СОЖ, а также измерительные приборы, используемые при заточке инструмента, такие же, как используются при производстве инструмента на нашей материнской компании.

Мы, как производитель, ценящий качество отремонтируем, и заточим все Ваши инструменты, а собственная служба доставки привезет заточенный инструмент по графику в удобное для Вас время.

Перечень услуг, Цены

Перечень оказываемых услуг сервис центра

Заточка и сервисное обслуживание дереворежущего инструмента с режущими гранями из

поликристаллического алмаза

- Заточка алмазных дисковых пил

- Заточка алмазных фуговальных фрез

- Заточка алмазных концевых фрез

- Заточка любого профильного алмазного концевого и насадного инструмента

- Заточка алмазных дробилок

- Дополнительные услуги по ремонту алмазного инструмента

Заточка и сервисное обслуживание дереворежущего инструмента с режущими гранями из

твердого сплава

- Заточка твердосплавных дисковых пил диаметром от 100 мм до 800 мм

- Заточка сверл для глухих и сквозных отверстий

- Заточка строгальных ножей HS и H

- Заточка спиральных и профильных концевых фрез

- Заточка насадных фрез

- Дополнительные услуги по напайке пластин на дисковые пилы

- Собственная служба доставки ООО «ЛОЙКО РУС» заберет и привезет заточенный инструмент по графику в удобное для Вас время

Цены на услуги сервис центра ООО «ЛОЙКО РУС»

Полезные советы по заточке

Краткое объяснение от LEUCO...

Заточка инструмента: Когда необходимо затачивать инструмент?

Ухудшение качества обработки является основной причиной для замены инструмента. Кроме того, такие признаки, как громкий шум при работе и заметный износ, могут указывать на то, что пришло время для заточки.

Есть несколько признаков, указывающих на то, что рабочий ресурс исчерпан. Наиболее очевидным обычно является качество обработки заготовки. Если оно является недостаточно высоким, пользователь обычно решает заменить инструмент.

Дополнительными признаками являются повышенный уровень шума и увеличенное энергопотребление агрегата, а также наличие износа (например, закруглённые резцы и сколы на режущей кромке) на самом инструменте. Опытный пользователь может установить для себя постоянные критерии для замены инструмента. Это может быть, например, определённый уровень энергопотребления.

Смена инструмента: Почему компании заменяют свои инструменты в точно установленные сроки?

Единые циклы замены всех инструментов целесообразны прежде всего для крупных производственных предприятий. Они предотвращают простой станков из-за незапланированной замены инструмента.

Крупные предприятия устанавливают фиксированные сроки для замены инструмента. Не увеличивается ли из-за этого стоимость инструмента, если его рабочий ресурс используется не полностью?

Нет, потому что перед установкой таких фиксированных сроков обычно проводится серия тестов, чтобы определить средний срок службы инструмента. На основе этих данных, полученных опытным путём, устанавливается наиболее оптимальный срок для замены инструмента. Замена происходит до того, как начинает снижаться качество обработки заготовок. Для крупных предприятий, выпускающих большой объём продукции, незапланированная остановка станка из-за внезапного окончания срока службы инструмента обходится дороже, чем более раннее восстановление инструмента.

Преимущества запланированных циклов замены инструмента очевидны: можно спланировать работу персонала и подготовиться к замене, а при планировании производства можно предусмотреть замену инструмента. Это также предотвращает так называемый "сверхизнос" инструмента.

Увеличение рабочего ресурса: Как можно увеличить рабочий ресурс моих инструментов?

Первым шагом на пути к увеличению рабочего ресурса является правильный подбор наиболее подходящего инструмента. Хороший уход также способствует увеличению срока службы инструмента.

Какие возможности для увеличения рабочего ресурса инструмента существуют при использовании существующего станочного парка? Сначала необходимо проверить, какие инструменты используются в настоящее время и какой спектр материалов они обрабатывают. В большинстве случаев есть возможность использовать инструменты с геометрией, оптимизированной для увеличения рабочего ресурса. Например, чем больше осевой угол, тем, как правило, больше рабочий ресурс инструмента.

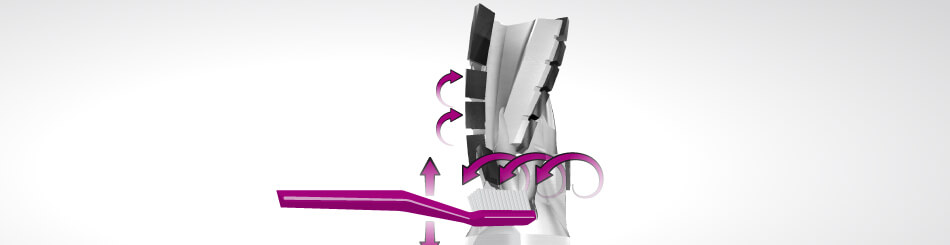

Кроме того, регулировка по высоте на агрегате часто позволяет лучше использовать зубья инструмента, которые до этого мало участвовали в обработке. Помимо этого, на рынке уже довольно давно появились различные конструкции регулируемых фрезерных инструментов, с помощью которых можно переставлять неиспользуемые зубья, добиваясь таким образом увеличения рабочего ресурса.

Однако самый быстрый и дешёвый способ увеличения рабочего ресурса инструмента – это его регулярная очистка. Это связано с тем, что инструмент, который кажется тупым, после очистки резцов часто может вновь обеспечивать хорошее качество обработки.

Сравнение рабочего ресурса: У каких инструментов рабочий ресурс больше: у фуговальных фрез или у дробителей?

Дробители впечатляют рабочим ресурсом при снятии большого слоя материала. Но фуговальные фрезы обеспечивают более высокое качество обработки поверхности. Поэтому на многих станках используется комбинация этих двух инструментов.

Дробители и фуговальные фрезы принципиально отличаются друг от друга своим методом работы, но оба эти инструмента используются для форматной обработки заготовки. Правда ли, что у дробителей рабочий ресурс, как правило, значительно больше, чем у фуговальных фрез?

Как видно из названия, дробитель используется в основном для удаления большого количества материала, так как глубина съёма материала не оказывает негативного влияния на его срок службы. В этом его преимущество по сравнению с фугованием при помощи фрез. Это связано с тем, что в последнем случае глубина съёма материала непосредственно влияет на рабочий ресурс инструмента. Это означает, что чем больше глубина съёма материала, тем меньше рабочий ресурс. Если при промышленной форматной обработке глубина съёма материала постоянно превышает 2 мм, то целесообразно использовать дробители, чтобы обеспечить достаточный рабочий ресурс.

Из-за метода своего применения дробители обычно позволяют получить более гладкую и более качественную поверхность на среднем слое. А фуговальные фрезы обеспечивают более высокое качество обработки на наружном слое. Поскольку именно оно, как правило, играет главную роль при оценке качества заготовок, большинство пользователей выбирает фуговальные фрезы для финишной обработки.

Поэтому для глубины съёма материала > 2 мм на рынке широко представлены агрегаты двойного дробления, в которых после предварительного съёма материала производится финишная обработка фуговальным устройством в диапазоне 0,1 мм. Использование такого решения обычно позволяет добиться максимального рабочего ресурса.

Превышение рабочего ресурса: Что такое "сверхизнос" инструмента?

Использование инструментов сверх допустимого уровня износа отрицательно сказывается на их сроке службы. Имеет смысл своевременно выполнять замену и заточку.

Что значит "сверхизнос" инструмента? Это означает, что инструмент продолжает использоваться после "нормального" износа. Как правило, новый инструмент практически не изнашивается в течение короткого времени, после чего износ протекает линейно в процессе его использования. В какой-то момент износ настолько усиливается, что начинает возрастать в геометрической прогрессии и происходят большие сколы, так как инструмент больше не может работать надлежащим образом. Фазу, в которой износ увеличивается в геометрической прогрессии, называют "сверхизнос".

Можно ли восстановить инструмент после "сверхизноса"? Как правило, да! Это зависит от оставшейся зоны заточки. К сожалению, при восстановлении инструментов, подвергшихся сверхизносу, часто необходимо удалять больше материала, чтобы избавиться от самого глубокого скола. Это уменьшает зону заточки инструмента и, следовательно, предоставляет меньше возможностей для дополнительной заточки, чем это происходит при более ранней замене инструмента.

Каждая возможность заточки продлевает срок службы инструмента, сокращая таким образом расходы на новый инструмент. Это означает, что зачастую для уменьшения расходов инструмент стоит заменять немного раньше!

Увеличение рабочего ресурса: Какие факторы влияют на рабочий ресурс моего инструмента?

Рабочий ресурс инструмента зависит от таких факторов, как тип станка, параметры обработки и требования к качеству. Поэтому у предприятий есть много возможностей для влияния на срок службы своих инструментов.

Основные факторы, влияющие на рабочий ресурс:

Параметры обработки: Основное влияние оказывает тип обрабатываемого материала, а также вид форматной обработки, например, дробление или фугование или их комбинация. В зависимости от вида обработки, глубина съёма материала существенно влияет на рабочий ресурс инструмента.

Тип и состояние станков:

На рабочий ресурс также влияет тип станка, например, если сравнивать модель в небольшой мастерской с моделью на крупном промышленном предприятии. Также влияет их состояние: старые станки могут иметь признаки износа и увеличенные допуски, что может привести к снижению рабочего ресурса.

Тип зажима инструмента:

Чем точнее сопряжение между инструментом и станком, тем выше точность по радиальному и торцевому биению и, следовательно, максимально возможный рабочий ресурс инструмента.

Тип инструмента и его геометрии:

Очень большое влияние на рабочий ресурс оказывает используемый режущий материал, например, твёрдый сплав или алмаз. Существуют такие геометрии инструментов, которые способствуют увеличению рабочего ресурса, а также те, которые более подвержены износу.

Степень загрязнения инструмента:

Чем выше степень загрязнения инструмента, тем меньше рабочий ресурс, так как из-за налипания геометрия новых резцов используется лишь в ограниченной степени.

Требования клиента к качеству:

Требования к качеству обрабатываемой заготовки сильно варьируются у различных клиентов и зависят от цели использования и сегмента качества изготавливаемой продукции. При более низких требованиях к качеству рабочий ресурс, как правило, больше, чем при высоких.

Большинство из указанных факторов индивидуальны для каждого пользователя!

Поэтому невозможно назвать точный рабочий ресурс инструмента. Однако после консультации с клиентом производитель инструмента может предложить оптимальную конструкцию инструмента для соответствующего применения.

Определение зоны заточки: Что такое зона заточки инструмента?

Высота зоны заточки определяет, сколько раз можно заточить инструмент. На практике возможность заточки варьируется в зависимости от инструмента и станка. В одних предложениях от производителей инструмента указана высота зубьев, в других – зона заточки, иногда информация полностью отсутствует.

Какая информация действительно важна для меня как для покупателя?

Высота зубьев лишь указывает высоту используемых режущих пластин HW или DP, но ничего не говорит напрямую о возможности заточки. Это связано с тем, что режущие пластины нельзя использовать до самого конца. Поэтому, с точки зрения клиента, важно получить информацию о конкретной зоне заточки, чтобы иметь возможность точно сравнивать предлагаемые инструменты. Если зона заточки не указана, то об этом обязательно стоит спросить. Это связано с тем, что высота зоны заточки напрямую влияет на общий срок службы инструмента.

Тогда почему не все инструменты имеют одинаковую максимально возможную зону заточки? Режущий материал, как правило, является самой дорогой частью инструмента. Чем больше зона заточки, тем больше требуется мм², например, алмаза, и тем выше стоимость нового инструмента. Кроме того, существуют станки, которые из-за вала двигателя не могут компенсировать значительное уменьшение диаметра инструмента в результате частой заточки. Это означает, что большую по размеру зону заточки иногда вообще невозможно использовать. Это может касаться, например, малогабаритных кромкооблицовочных станков на небольших предприятиях.

Зоны заточки для LEUCO: Какова высота зон заточки на инструментах LEUCO?

Инструменты LEUCO имеют зоны заточки различной высоты. Они различаются в зависимости от продуктовой линейки. Инструменты для промышленного использования можно затачивать очень часто.

Какая градация зон заточки используется в инструментах LEUCO для форматирования?

LEUCO имеет в своём ассортименте, например, различные продуктовые линейки фуговальных фрез. Они отличаются друг от друга осевым углом, типом зажима и зоной заточки. Линейка таких инструментов охватывает как базовые модели для небольших предприятий, так и инструменты для промышленного применения.

Зоны заточки зависят от использования соответствующей продуктовой линейки и имеют высоту 1,5 мм, 3 мм и 4 мм. Такие инструменты, как дробители, которые используются исключительно для промышленного применения, имеют во всех случаях максимальную зону заточки 4 мм.

Ваши преимущества с LEUCO

Содержание инструмента в исправности с качеством от производителя

Наши комплексные услуги обеспечивают высокую эффективность инструмента на протяжении всего его срока службы. Единый стандарт сервисного обслуживания на самом высоком уровне имеет центральное значение для наших сервисных центров по всему миру.

Сервис LEUCO по заточке алмазного и твёрдосплавного инструмента: по всему миру

Условием для достижения оптимальных результатов при обработке древесины являются ремонт и техническое обслуживание высококачественных инструментов. Для этого по всему миру работает сеть специалистов и служб заточки, которые приведут ваши инструменты в порядок. Наша служба сбора и доставки располагает своей собственной сервисной сетью, которая находится и рядом с вами. Как производитель, придающий большое значение качеству, мы отремонтируем все ваши инструменты.

Будь то заточка зубьев всевозможных геометрий, замена зубьев, правка, рихтовка, электроэрозионная обработка или настройка – необходимая точность и качество в течение всего срока службы инструмента и постоянное обеспечение рентабельности являются тем мерилом, которым измеряется работа сервисной службы LEUCO.

Критерии качества сервиса по заточке LEUCO

- Технология заточки от высококвалифицированных сотрудников LEUCO

- Современный станочный парк, а также измерительное и испытательное оборудование

- Возможность практически постоянного использования инструментов нашими клиентами благодаря быстрому возврату инструмента

ООО «Лойко Рус»

141004, г.Мытищи,

1-й Силикатный перулок стр.14Б/1

Тел: +7 (495)135-80-20

info@leuco.ru

192241, г.Санкт-Петербург,

ул. Кибальчича д. 26 лит. Д

Тел: +7 (812) 600-22-34

355016, г. Ставрополь,

Чапаевский проезд 24

Тел: +7 (8652) 500 789