用户专业知识

基础

为什么要使用不同的切削材料制造刀具?

为什么会有不同的碳化物等级?

弯曲强度或抗磨损力

根据物理法则,增加切削材料的抗磨损性,则会降低弯曲强度。硬度增加,则切削材料也会变得更脆。反之,硬度较低的切削材料具有更高的弯曲强度。

针对不同的用途,这两种特性或多或少都有好的影响。

每一个碳化物等级分别适合于哪些用途?

多晶金刚石是硬度最高且最耐磨损的切削材料之一,同时也是最脆的切削材料之一。当遇到撞击时,这种切削材料很快就会破碎。

高速钢 (HS) 是最软的切削材料之一。它的耐撞击性能更佳,但刀刃钝的更快。用电子开料锯片进行测试得到的结果是: 使用金刚石刀刃的锯片,刀刃寿命为500公里,这相当于从柏林到法兰克福的距离。在相同的条件下,硬质合金(HW)刀尖锯片的刀刃寿命只有2.5公里,甚至达不到贯穿柏林市区的长度。

碳化钨的区别

持续地研发碳化钨切削材料,令产品应用范围不断拓宽。所以LEUCO生产的HW切削材料符合用户的需求。之前几乎只能用HS刀具加工软木,而如今可以用坚固的HW切削材料"HL Solid 20"加工云杉木、枞木、松木、桤木等等。我们建议您使用 HL Board 06 加工刨花板、中密度纤维板或硬木。如果是高耐磨性的工件材料,例如高度压缩的刨花板或水泥接合的刨花板,那么您最佳的选择是 HL Board 01 。

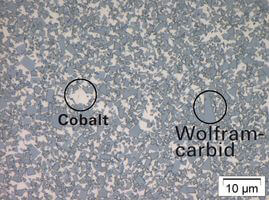

HW 是采用精密工艺生产的工业产品。它由钴和碳化钨(WC)构成。HW 产品组同样遵循切削材料的物理原理。HW 等级的区别在显微镜下一目了然: 碳化钨成分越高,则这种HW材料越硬、越脆、越耐磨。

HW切削材料的质量

由于各生产商与生产基地的标准不同,即使是同一等级的HW切削材料,也会有质量上的差异。这种差异用肉眼无法辨别,只体现在价格标签上。在显微镜下,这些差异一目了然。压缩破裂、碳成分过少或过多都会引起孔隙和槽孔增多,以及更大的WC微结构。这一切会导致机械特性退化,增加破裂的风险,且材料硬度下降。

总结

加工质量取决于多项因素,例如选择正确的刀具,切削形状,等等。刀刃材料对于刀刃寿命的优化与切削质量来说至关重要。理想的切削材料应当具有同样程度的弯曲强度和耐磨损性能。可惜的是,大量研究表明这仍然只是一个愿望。

- 我们能做的是,根据相应的要求(切削质量,性价比,停机时间,等等)选择最合适的切削材料。

LEUCO 不单单提供刀具,还为您准备了适用于不同用途的多种切削材料。

技术信息

木材加工行业的重要定义

刀具类型

单件式刀具(硬质合金刀具/合金钢刀具)

刀具上没有组合的零件或可移除的零件。刀身与切削部分是一个整体。

复合工具(装刀刃的刀具)

刀具的切削部分(切削刃尖)通过焊接、软钎焊、硬钎焊、不可拆卸接合等方式与刀身紧密连接。

复合刀具

刀具由刀身与一个或多个切削部分组成(可更换嵌入件、刀片),可借助可解锁的夹紧元素进行更换。切削部分可以是单件式的,也可以是复合式的。

刀具组

安装在刀架上的多件单件式刀具,像一件刀具那样使用。

刀具组合

由多个组成松散的刀具组成的单元,可以以不同的顺序相互组合或者可以在轴向不同位置变化。

不同的进给类型

不同的进给类型 (划分标准: EN 847-1)

刀身由专门的材料制成,能够耐受加工过程中预计产生的力量和压力。针对这一用途,使用的是钢和铝材料。针对柄铣刀,可以选用补充材料。

手动进给 (MAN)

手动进给指的是手持并引导工件,或者机器零件。手动进给还包括使用可移除的、不与刀具互锁的进给装置,以及手动推滑装置。

机械进给 (MEC)

用于工件或刀具的进给机构,集成在机器中,并通过其将工件或装有刀具的机器元件在操作过程中以机械的方式夹紧和引导。

角度和刀刃的形状

直径 D [mm]

切削宽度 B [mm]

前角 [°]

楔角 [°]

轴向角 [°]

棱角 [°]

公式,标准值与更多信息

切割直径 D [mm] = (1000 x 60 x vc) / (n x π)

RPM n [min-1] = vc x 1000 x 60 / (π x D)

刀痕深度 t [mm] = fz ² / ( 4 x D)

平均切屑厚度 hm [mm] = fz x √ (ae/D)

切削速度 v c [m/s-1] = π x D x n / (1000 x 60)

进给速率 vf [m/min-1] = fz x n x z / 1000

每一齿轮的进给速率 fz [mm] = vf x 1000 / (n x z)

齿轮数量 = (vf x 1000) / (fz x n)

出于安全因素 (噪声生成,反弹的危险),手动进给 (MAN) 的切削速度应该在 40 - 70 m/s 之间。