SERWIS OSTRZENIA W

JAKOŚCI PRODUCENTA

"DOBRA OBSŁUGA NIE POLEGA NA UŚMIECHANIU SIĘ DO KLIENTA,

TYLKO NA TYM, ABY

TO KLIENT SIĘ UŚMIECHNĄŁ.

TEGO WŁAŚNIE CHCEMY! TWOJEGO UŚMIECHU!

Porady i sztuczki dotyczące ostrzenia

LEUCO wyjaśnia w skrócie...

Ostrzenie narzędzi: Kiedy narzędzia wymagają naostrzenia?

Pogorszająca się jakość skrawania jest najważniejszym powodem wymiany narzędzi. Oprócz tego na potrzebę ostrzenia mogą wskazywać takie cechy, jak głośna praca i widoczne zużycie.

Na koniec żywotności mogą wskazywać różne czynniki. Najbardziej jednoznacznym jest zwykle jakość skrawania elementu. Jeśli nie jest już zadowalająca, użytkownik decyduje się zwykle na wymianę narzędzia.

Innymi oznakami są głośniejsza praca, większy pobór mocy przez agregat oraz oznaki zużycia narzędzia (np. zaokrąglone ostrza i wyrwania na krawędzi ostrza). Na podstawie odpowiednich wartości empirycznych może sam ustalić sobie stałe kryteria wymiany narzędzi. Może to być na przykład osiągnięcie określonej wartości poboru mocy.

Wymiana narzędzi: Dlaczego firmy wymieniają swoje narzędzia w stałych terminach?

Ujednolicone cykle wymiany wszystkich narzędzi mogą być korzystne zwłaszcza w dużych zakładach produkcyjnych. Ograniczają one czas przestoju maszyn wskutek nieplanowanej wymiany narzędzi.

Duże zakłady ustalają stały termin wymiany narzędzi. Czy nie powstają wskutek tego wysokie koszty, jeśli do terminu wymiany narzędzia nie osiągnęły końca swojej żywotności?

Nie, ponieważ zanim taki termin zostanie ustalony, wykonywane są serie testowania średniej żywotności narzędzi. Następnie na podstawie tych empirycznych wartości ustalany jest termin wymiany, jak najbardziej zbliżony do idealnego. Wymiana następuje, zanim nastąpi utrata jakości e obrabianego elementu. W przypadku dużych zakładów o dużych mocach produkcyjnych nieplanowany przestój maszyn spowodowany nagłym zakończeniem żywotności narzędzia kosztuje więcej niż ewentualna przedwczesna naprawa narzędzia.

Zalety planowanych cykli wymiany są oczywiste: wymiana narzędzia może być zaplanowana i przygotowana od strony personalnej, dział przygotowania produkcji może uwzględniać wymianę narzędzi w planie produkcji. Poza tym zapobiegają one tzw. „zajechaniu” narzędzi.

Wydłużanie żywotności: Jak można poprawić żywotność narzędzi?

Pierwszym krokiem w kierunku dłuższej żywotności narzędzia jest wybór narzędzia zoptymalizowanego pod tym kątem. Również odpowiednia pielęgnacja przyczynia się do dużej trwałości narzędzi.

Jakie są możliwości zwiększenia żywotności narzędzi w istniejącym parku maszynowym? Przede wszystkim należy sprawdzić, które narzędzia są aktualnie w użyciu i jaka mieszanka materiałów jest nimi obrabiana. W większości przypadków możliwe jest użycie narzędzi o geometrii zoptymalizowanej pod kątem żywotności. Na przykład żywotność narzędzia jest tym dłuższa, im większy jest kąt osiowy narzędzia.

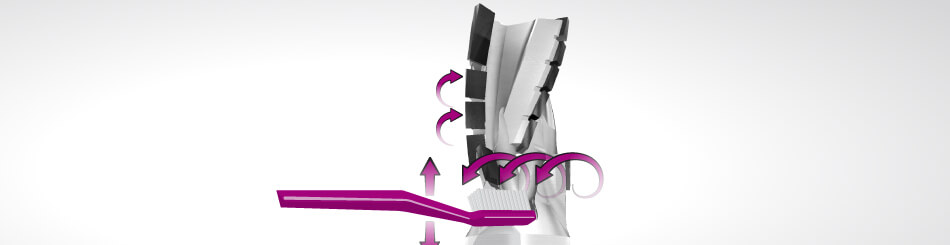

Ale również regulacja wysokości agregatu często umożliwia lepsze wykorzystanie ostrzy, które wcześniej były oszczędzane. Ponadto od dawna na rynku istnieją różne wersje nastawnych narzędzi frezarskich, za pomocą których nieużywane ostrza można dosunąć z zewnątrz do wewnątrz, zwiększając w ten sposób żywotność narzędzia.

Najszybszym i najtańszym sposobem na wydłużenie żywotności narzędzia jest jednak ich regularne czyszczenie. Pozornie tępe narzędzie często może bowiem po wyczyszczeniu ostrzy znowu zapewnić dobrą jakość skrawania.

Porównywanie żywotności: Które narzędzie ma dłuższą żywotność: Frez do wyrównywania czy rozdrabniacz?

Rozdrabniacze przekonują długą żywotnością przy dużych głębokościach skrawania. Jednak frezy do wyrównywania proste zapewniają lepszą jakość powierzchni. Dlatego wiele maszyn współpracuje z kombinacją obu typów narzędzi.

Choć rozdrabniacze i frezy do wyrównywania różnią się zasadniczo sposobem używania, oba służą do formatowania przedmiotów obróbki. Czy to prawda, że rozdrabniacze mają zwykle znacznie dłuższą żywotność niż frezy do wyrównywania?

Jak sugeruje już nazwa rozdrabniacz, narzędzie to służy głównie do usuwania dużych ilości materiału, ponieważ głębokość skrawania nie ma negatywnego wpływu na żywotność rozdrabniacza. Jest to zaleta w porównaniu do frezów do wyrównywania. Głębokość skrawania ma bowiem bezpośredni wpływ na żywotność narzędzia. Oznacza to, że im większa głębokość skrawania, tym krótsza żywotność narzędzia. Jeśli podczas formatowania przemysłowego głębokość skrawania trwale przekracza 2 mm, użycie rozdrabniaczy jest korzystne, aby uzyskać odpowiednią żywotność narzędzia.

Z uwagi na rodzaj zastosowania, rozdrabniacze zwykle zapewniają lepszą, gładszą jakość warstwy środkowej. Natomiast frezy do wyrównywania zapewniają lepszą jakość warstwy wierzchniej. Ponieważ ta ostatnia ma zwykle pierwszeństwo w ocenie jakości przedmiotów obróbki, większość użytkowników wybiera frezy do wyrównywania do obróbki wykończeniowej.

Dlatego w przypadku głębokości skrawania > 2 mm, na rynku bardzo często występują agregaty podwójnych rozdrabniaczy do wstępnego formatowania, za którymi znajduje się agregat do wyrównywania odpowiedzialny za obróbkę wykończeniową w zakresie dziesiątych części milimetra. Ten rodzaj koncepcji uzyskuje zwykle również najdłuższą żywotność narzędzi.

Przekroczenie żywotności: Co to jest „zajechanie” narzędzia?

Używanie narzędzi po osiągnięciu zużycia granicznego ma negatywny wpływ na ich żywotność. Warto wymieniać i ostrzyć narzędzia w odpowiednich terminach.

Co oznacza określenie „zajechanie” narzędzia? Oznacza to, że narzędzia są używane po okresie racjonalnego zużycia. Z reguły nowe narzędzie prawie nie wykazuje zużycia przez krótki okres czasu, po czym zużycie przebiega liniowo przez cały okres używania. W pewnym momencie faza zużycia jest tak duża, że stopień zużycia rośnie wykładniczo i często występują duże wyłamania, ponieważ narzędzie nie może już pracować prawidłowo. Faza wykładniczego zużycia nazywana jest „zajechaniem”.

Czy narzędzie, które zostało „zajechane”, może zostać ponownie naprawione? Zwykle tak! Zależy to od strefy ostrzenia. Niestety w przypadku zajechanych narzędzi często podczas serwisowania trzeba zdjąć więcej materiału, aby wyeliminować najgłębsze wyłamania. Wskutek tego narzędzie traci więcej ze strefy ostrzenia, a tym samym większej ilości ostrzeń, niż miałoby to miejsce w przypadku wcześniejszej wymiany narzędzia.

Każda kolejna możliwość ostrzenia wydłuża cykl życia narzędzia, a tym samym obniża koszty zakupu nowych narzędzi. Oznacza to, że w kontekście kosztów często warto wymienić narzędzie trochę wcześniej!

Wydłużanie żywotności: Jakie czynniki mają wpływ na żywotność narzędzi?

Żywotność narzędzi zależy od takich czynników, jak typ maszyny, parametry obróbki i wymagania jakościowe. Dlatego zakłady mogą w wielu miejscach wpływać na żywotność swoich narzędzi.

Istotne czynniki wpływające na trwałość narzędzia to:

Parametry obróbki: Duży wpływ ma rodzaj obrabianego materiału oraz przyjęta koncepcja formatowania, na przykład rozdrabnianie lub wyrównywanie albo ich kombinacja. W zależności od koncepcji, głębokość frezowania ma znaczący wpływ na żywotność narzędzia podczas obróbki.

Typ i stan maszyny:

Również typ maszyny, na przykład model rzemieślniczy w porównaniu z modelem przemysłowym, ma wpływ na żywotność narzędzi. Podobnie jej stan: Starsze maszyny mogą już wykazywać oznaki zużycia i wyższe tolerancje, co może prowadzić do skrócenia żywotności narzędzi.

Sposób zamocowania narzędzia:

Im dokładniejsze połączenie między narzędziem a maszyną, tym lepsza dokładność promieniowa lub obwodowa, a tym samym maksymalnie możliwa do uzyskania żywotność narzędzia.

Rodzaj narzędzia i geometrii narzędzia:

Zastosowany w narzędziu materiał ostrza, na przykład węglik spiekany lub diament, ma bardzo duży wpływ na żywotność narzędzia. Istnieją również geometrie zębów, które sprzyjają długiej żywotności i inne, które są bardziej podatne na zużycie.

Stopień zabrudzenia narzędzia:

Im większy stopień zabrudzenia narzędzia, tym jest krótsza jego żywotność, ponieważ geometria nowego ostrza jest wykorzystywana tylko częściowo ze względu na osady.

Wymagania jakościowe klienta:

Wymagania jakościowe dotyczące obrabianego elementu różnią się znacznie w zależności od klienta i zależą od przeznaczenia oraz segmentu jakościowego, do którego należy wytwarzany produkt. Przy niższych wymaganiach zwykle występuje dłuższa żywotność narzędzia niż przy wysokich wymaganiach jakościowych.

Większość wymienionych czynników ma charakter indywidualny w zależności od użytkownika!

Dlatego nie można określić konkretnej wartości żywotności narzędzia. Jednak po konsultacji z klientem producent narzędzi może zaoferować optymalną konstrukcję narzędzia do danego zastosowania.

Rozpoznanie strefy ostrzenia: Co to jest strefa ostrzenia narzędzi?

Wysokość strefy ostrzenia decyduje o ilości ostrzeń narzędzia. W praktyce możliwość ostrzenia różni się w zależności od narzędzia i maszyny. W niektórych ofertach producentów narzędzi pokazana jest pełna wysokość zęba, a w innych strefa ostrzenia, można się również spotkać z brakiem informacji na ten temat.

Jakie informacje pomagają rzeczywiście kupującemu?

wysokość zęba określa jedynie wysokość zastosowanych płytek skrawających HW lub DP, nie mówi natomiast nic na temat ilości możliwych ostrzeń. Płytki skrawające nie mogą być bowiem używane do samego końca. Z punktu widzenia klienta istotna jest zatem znajomość konkretnej strefy ostrzenia, aby móc porównać oferty na narzędzia. Jeśli strefa ostrzenia nie jest wyraźnie wskazana, zdecydowanie warto o nią zapytać. Wysokość strefy ostrzenia ma bowiem bezpośredni wpływ na całkowitą żywotność narzędzia.

Dlaczego zatem nie wszystkie narzędzia mają taką samą maksymalną możliwą strefę ostrzenia? Materiał ostrza jest zwykle najdroższą pozycją wśród kosztów materiałowych narzędzia. Im wyższa strefa ostrzenia, tym więcej mm² np. diamentu potrzeba a co za tym idzie wyższe koszty nowych narzędzi. Ponadto na rynku istnieją typy maszyn, które nie są w stanie zrekompensować na osi silnika znacznego zmniejszenia średnicy z powodu częstego ostrzenia. Oznacza to, że strefa ostrzenia czasami nie może zostać w ogóle wykorzystana. Może to dotyczyć na przykład małych okleiniarek do obrzeży dla sektora rzemieślniczego.

Strefy ostrzenia w LEUCO: Jak duże są strefy ostrzenia narzędzi LEUCO?

Narzędzia LEUCO mają strefy ostrzenia o różnych wysokościach. Różnią się one w zależności od asortymentu produktów. Szczególnie często można ostrzyć narzędzia przemysłowe.

Ile wynoszą strefy ostrzenia narzędzi do formatowania LEUCO?

LEUCO ma na przykład w swoim asortymencie frezy do wyrównywania z różnych serii. Różnią się one wykonaniem pod względem kąta osiowego, sposobu mocowania i strefy ostrzenia. Dotyczy to zarówno podstawowego modelu diamentowego dla rzemieślników, jak i narzędzi do zastosowań przemysłowych.

Strefy ostrzenia są oparte na ważności odpowiedniej serii produktów i podzielone na 1,5 mm, 3 mm i 4 mm. Narzędzia takie jak rozdrabniacze, które są używane wyłącznie do zastosowań przemysłowych, mają wszędzie maksymalną strefę ostrzenia wynoszącą 4 mm.

Korzyści z LEUCO

Utrzymanie narzędzi w jakości producenta

Nasza bogata oferta usług zabezpiecza sprawność narzędzi na cały okres ich eksploatacji. Ujednolicony standard serwisu na najwyższym poziomie ma kluczowe znacznie dla naszych oddziałów serwisowych na całym świecie.

Serwis ostrzenia narzędzi diamentowych i z węglika spiekanego LEUCO: cały świat

Naprawy i konserwacja narzędzi wysokiej jakości jest warunkiem uzyskania optymalnych wyników obróbki drewna. Dba o to globalna sieć specjalistów i usług ostrzenia, która przywraca odpowiedni stan narzędzi. Nasza firma świadczy również lokalnie usługi odbierania i dostarczania. Jako producent narzędzi, dla którego liczy się jakość, możemy naprawiać wszystkie narzędzia.

Ostrzenie zębów o wszystkich geometriach, wymiana zębów, odprężanie, prostowanie, erodowanie lub nastawianie – niezbędna precyzja i jakość przez cały okres eksploatacji narzędzi przy zapewnieniu efektywności ekonomicznej są dla zespołu serwisowego LEUCO osiągnięciem sukcesu.

Serwis ostrzenia LEUCO – cechy jakościowe

- Praktyczna wiedza dotycząca ostrzenia przekazywana przez wysoko wykwalifikowanych pracowników LEUCO

- Nowoczesny park maszynowy oraz sprzęt pomiarowo-kontrolny

- Wysoki stopień dostępności narzędzi dla naszych klientów dzięki szybkim zwrotom

Ul. Spoldzielcza 2A

PL 62-080 Tarnowo Podgorne

T (48)-061-8961925

F (48)-061-8141938