Aktualności

Połączenia na miniwczepy w firmie best wood SCHNEIDER

Lepsza jakość i żywotność

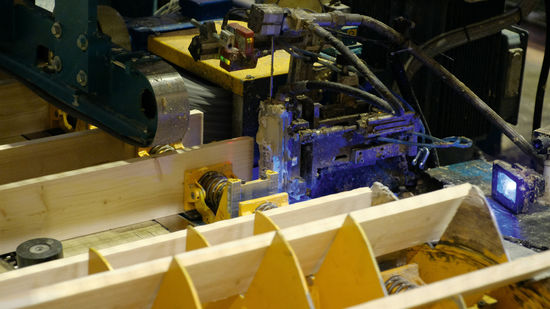

Dzięki geometrii „skrojonej na miarę” firma LEUCO była w stanie poprawić jakość połączeń na miniwczepy i wydłużyć żywotność narzędzi w przelotowej maszynie do obróbki miniwczepów w firmie best wood Schneider.

Nowa geometria frezów do wczepów

Lukas Bärsauter (best wood Schneider)

Efektem optymalizacji były dokładne i lepiej dopasowane miniwczepy.

Geometria miniwczepów została przeprojektowana, aby zapewnić więcej opcji regulacji.

Przede wszystkim konieczne jest szybkie wykonanie prac związanych z produkcją listew łączonych na miniwczepy do przemysłowej produkcji drewna klejonego i płyt z drewna litego. Ale nie można „przyspieszać” w nieskończoność – wraz ze wzrostem prędkości wykładniczo zwiększa się też liczba błędów. Dlatego firma best wood Schneider zwróciła się do LEUCO z prośbą o optymalizację frezów do miniwczepów.

Skutecznie: Częstotliwość wymiany narzędzi została zmniejszona z dwóch razy w tygodniu do jednego razu na dziewięć tygodni – przy znacznie lepszej jakości frezowania.

Grupa Schneider jest kompleksowym dostawcą nowoczesnych domów drewnianych – wyjaśnia Lukas Bärsauter, odpowiedzialny za zarządzanie jakością: „Produkujemy wszystko, od drewna klejonego po izolację, w szczególności elementy stropowe z BSH lub CLT”. Potrzebna do tego tarcica pochodzi z własnego rozkroju i jest przetwarzana na listwy łączone na miniwczepy. W przypadku łączenia na miniwczepy naprawdę trzeba umieć sobie wszystko wyobrazić – wyjaśnia kierownik segmentu LEUCO Markus Schindhelm, zwłaszcza zmienną wilgotność drewna: „Podczas łączenia na miniwczepy suche drewno zachowuje się inaczej niż wilgotne”. Co może prowadzić do różnic w miniwczepach: „Trzeba więc spojrzeć na moment szczytowy obróbki. Ponieważ Schneider ma maszynę przelotową, deski są zamocowane, ale nadal mają pewną tendencję do odchylania się. Moment szczytowy obróbki może być więc różny od momentu wejścia do wyjścia frezu. To z kolei może prowadzić do różnego luzu i problemów z dopasowaniem”.

Ostatni krok: Poprawa żywotności

„Kiedy byliśmy pewni, że geometria ostrza dobrze działa dla firmy Schneider i że zarówno jakość miniwczepów, jak i przepustowość urządzenia zostały znacznie poprawione, pozostał jeszcze jeden krok” – podsumowuje Schindhelm: „Powiedzieliśmy sobie: dobrze, geometria Schneidera – którą tak nazwaliśmy również na naszych rysunkach – działała, ale żywotność nie jest jeszcze na naszym normalnym poziomie”. Ale to nie wydawało się dużym problemem dla LEUCO: „Następnie zdecydowaliśmy się na powlekanie ostrzy narzędzia, dzięki czemu mogliśmy zwiększyć jego żywotność”. W rzeczywistości, jak przypomina sobie Schindhelm: „Pierwotnie frezy musiały być wymieniane dwa razy w tygodniu. Minęło kilka tygodni i uważam, że obecnie wymiana frezu jest konieczna tylko co dziewięć tygodni”.

Cały artykuł ukazał się w Holzkurier, numer 45/2020

Komunikaty w skrócie

-

15 wrz 2023

Narzędzia nasadzane , Rozwiązania

Synchronously adjustable with Holtkamp Möbelteile -

8 maj 2023

Narzędzia nasadzane , Narzędzia trzpieniowe , Rozwiązania

Solutions 8.5 mm grooves in rear panel:

Grooving cutter and shank-type cutter -

29 wrz 2021

Narzędzia nasadzane , Narzędzia trzpieniowe , Piły tarczowe , Clamping Systems , Płytki obracane / wymienne, noże , Rozdrabniacze , Wiadomości ze świata LEUCO

LEUCO review, LIGNA.Innovation Network 2021 -

2 lut 2021

Narzędzia nasadzane , Nowości ze świata narzędzi

Poszerzanie asortymentu: SmartJointer do MAN i małych serii -

8 wrz 2020

Narzędzia nasadzane , Nowości ze świata narzędzi

LEUCO DIAMAX AirStream w uchwycie HSK 32R -

8 wrz 2020

Narzędzia nasadzane , Rozwiązania

Frezy do wyrównywania LEUCO z uchwytem HSK 32 w firmie Ewert Ladenbau -

1 sie 2020

Narzędzia nasadzane , Narzędzia trzpieniowe , Wiadomości ze świata LEUCO

10 lat narzędzi p-System,

nowe projekty -

29 maj 2020

Narzędzia nasadzane , Narzędzia trzpieniowe , Rozwiązania

Frezy LEUCO p-System do austriackich ekskluzywnych mebli firmy Voglauer -

19 mar 2020

Narzędzia nasadzane , Narzędzia trzpieniowe , Rozwiązania

LEUCO p-System frezuje profile ukośne

w płytach MDF