News

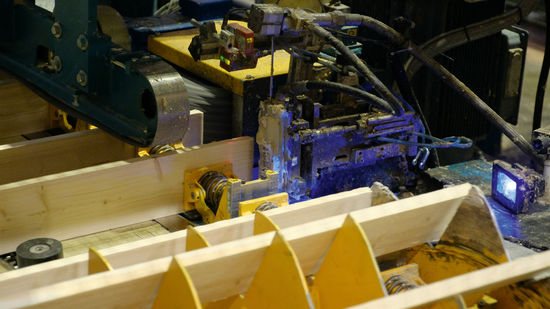

Keilzinken bei best wood SCHNEIDER

Güte und Standzeit verbessert

Mit einer „maßgeschneiderten“ Geometrie konnte LEUCO an der Durchlauf-Keilzinkenanlage bei best wood Schneider die Zinkenqualität verbessern und die Standzeit erhöhen

Neue Geometrie für die Keilzinkenfräser

Lukas Bärsauter (best wood Schneider)

Saubere Keilzinken mit besserer Passung waren das Resultat der Optimierungen

Die Geometrie der Keilzinken wurde für mehr Einstellmöglichkeiten neugestaltet

Vor allem schnell muss es bei der Produktion keilgezinkter Lamellen zur industriellen Herstellung von Leimholz und Massivholzplatten gehen. Man kann aber nicht unbegrenzt „Gas geben" – mit zunehmender Geschwindigkeit nehmen auch die Fehlerquellen exponentiell zu. Best wood Schneider sprach deshalb mit LEUCO und ließ seine Keilzinkenfräser optimieren.

Mit Erfolg: Das Werkzeugwechselintervall verlängerte sich von zwei Mal pro Woche auf ein Mal in neun Wochen – bei deutlich besserer Fräsgüte wohlgemerkt.

Die Schneider Firmengruppe sei ein Komplettlieferant für den modernen Holzhausbau, erläutert Lukas Bärsauter, zuständig für das Qualitätsmanagement: „Wir produzieren vom Leimholz bis zur Dämmung alles, vor allem Deckenelemente aus BSH oder BSP." Das dafür benötigte Schnittholz stammt aus eigenem Einschnitt und wird zu keilgezinkten Lamellen verarbeitet. Bei einer Keilzinkung müsse man sich wirklich alles vorstellen können, führt LEUCO-Segmentmanager Markus Schindhelm aus, vor allem schwankende Holzfeuchte: „Ein trockeneres Holz verhält sich beim Keilzinken anders als ein feuchteres." Was zu Unterschieden bei den Zinken führen könne: „Man muss sich also den Spitzenverlauf anschauen. Da es sich bei Schneider um eine Durchlaufanlage handelt, sind die Bretter zwar gespannt, haben aber trotzdem eine gewisse Neigung zum Ausweichen. Somit kann der Spitzenverlauf schon vom Eintreten des Fräsers bis zum Austreten unterschiedlich sein. Das wiederum kann zu einem unterschiedlichen Grundspiel und zu Problemen mit der Passung führen."

Finaler Schritt: Verbesserung der Standzeit

„Als wir dann sicher waren, dass die Geometrie für Schneider gut funktioniert und sowohl die Qualität der Zinken als auch der Durchsatz der Anlage deutlich verbessert wurden, kam dann noch ein weiterer Schritt", fasst Schindhelm zusammen: „Wir haben gesagt okay, die ‚Schneider-Geometrie' – die wir auf unseren Zeichnungen auch so benannt haben – funktio-niert, aber die Standzeit ist noch nicht auf unserem üblichen Level." Was aber anscheinend kein größeres Problem für LEUCO darstellte: „Wir haben uns dann dafür entschieden, das Werkzeug mit einer Beschichtung auszurüsten, und konnten damit den Standweg verbessern." Deutlich sogar, erinnert sich Schindhelm: „Ursprünglich mussten die Fräser zwei Mal pro Woche getauscht werden. Jetzt sind das mehrere Wochen, ich glaube, aktuell ist nur noch alle neun Wochen ein Fräserwechsel nötig."

Der vollständige Artikel ist erschienen im Holzkurier, Ausgabe 45/2020

Meldungen im Überblick

-

15.09.2023

Fräswerkzeuge mit Bohrung , Lösungen

Synchron verstellbarer Fügefräser bei Holtkamp Möbelteile -

08.05.2023

Fräswerkzeuge mit Bohrung , Fräswerkzeuge mit Schaft , Lösungen

Lösungen für 8,5 mm Rückwandnuten:

Nuter und Schaftfräser -

29.09.2021

Fräswerkzeuge mit Bohrung , Fräswerkzeuge mit Schaft , Kreissägeblätter , Spannsysteme , Wende-/Wechselplatten, Messer , Zerspaner , LEUCO News

LEUCO Rückblick, LIGNA.Innovation Network 2021 -

02.02.2021

Fräswerkzeuge mit Bohrung , Werkzeug News

Programmerweiterung: SmartJointer für MAN und kleine Baureihen -

08.09.2020

Fräswerkzeuge mit Bohrung , Werkzeug News

LEUCO DIAMAX AirStream auf HSK 32R Spannung -

08.09.2020

Fräswerkzeuge mit Bohrung , Lösungen

LEUCO Fügefräser mit HSK 32-Schnittstelle bei Ewert Ladenbau -

29.05.2020

Fräswerkzeuge mit Bohrung , Fräswerkzeuge mit Schaft , Lösungen

LEUCO p-System-Fräser für österreichische Topmöbel von Voglauer -

19.03.2020

Fräswerkzeuge mit Bohrung , Fräswerkzeuge mit Schaft , Lösungen

LEUCO p-System fräst Schrägprofile

in MDF -

24.02.2020

Fräswerkzeuge mit Bohrung , Werkzeug News

CNC: Rückwandnuten 8,5 mm in einem Durchgang mit g5-System Nuter